Für reibungsarme Lagerungen drehender Bauteile sind Wälzlager allgegenwärtig. Um deren Fertigungstoleranzen gezielt zu optimieren, soll untersucht werden, welche Fertigungsabweichungen Einfluss auf Reibung und Geräuschverhalten im Betrieb haben. Methoden des maschinellen Lernens können helfen, solche Effekte effizienter vorherzusagen.

Aufgrund von Temperatur- und Prozessschwankungen während der Fertigung ist es unvermeidbar, dass geometrische Abweichungen von der Nenngeometrie in technischen Produkten auftreten, so auch in Wälzlagern. Diese können einen Einfluss auf die funktionalen Eigenschaften eines Wälzlagers haben, zum Beispiel auf Reibung und Akustik. Bisher kann der Einfluss von Geometrieabweichungen auf die Eigenschaften lediglich mithilfe von komplexen und zeitaufwändigen Mehrkörpersimulationen ermittelt werden. Dies erschwert die Definition von Toleranzwerten bei der Auslegung der Lager.

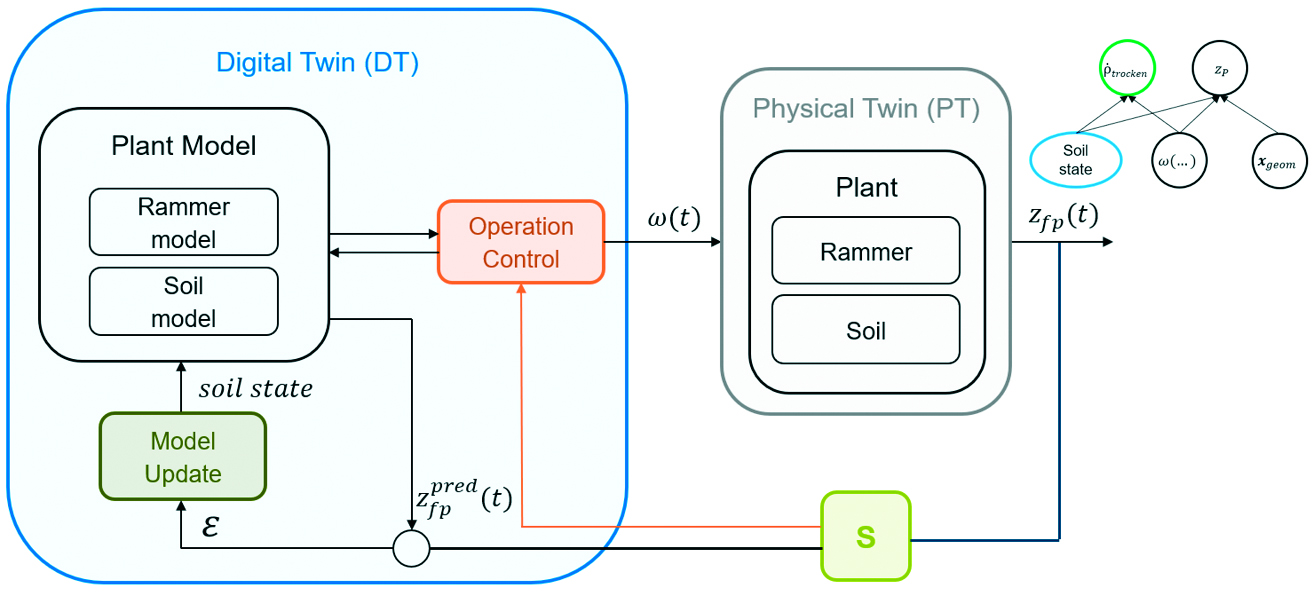

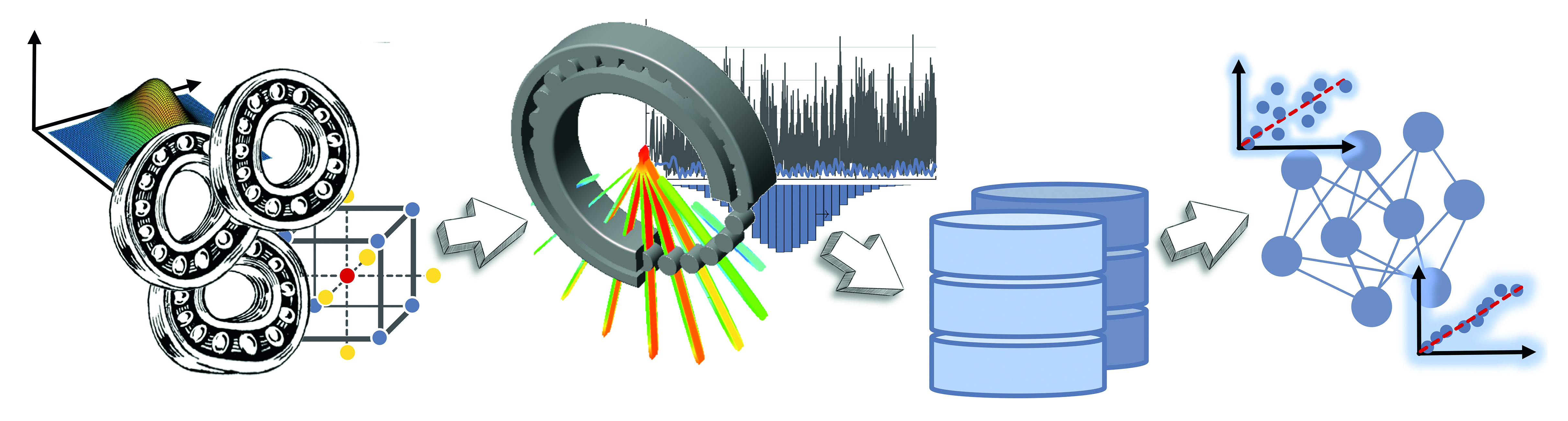

Ziel dieses Projekts ist die Entwicklung einer Vorgehensweise, um mittels Methoden des maschinellen Lernens die Auswirkungen geometrischer Toleranzen der Wälzlagerkomponenten auf die Lagerdynamik in wenigen Sekunden vorhersagen zu können. Damit sollen die bisherigen Toleranzangaben sowohl auf die mögliche Optimierung hinsichtlich funktionaler Eigenschaften als auch auf möglichst kostengünstige Fertigungsverfahren untersucht werden.

Im Rahmen des Projekts soll zunächst eine Datenbasis generiert werden. Diese beruht auf zeitaufwändigen Simulationen der Lagerdynamik für ausgewählte geometrische Abweichungen eines Wälzlagers. Mit der Datenbasis wird im Anschluss ein Algorithmus des maschinellen Lernens als Vorhersagemodell trainiert. Dieser wird anschließend verifiziert und validiert, um eine hohe Berechnungs- und Vorhersagequalität des quasi-dynamischen Berechnungsmodells und des Vorhersagemodells sicherzustellen.