Die Überwachung von Prozessparametern und Umgebungsfaktoren verbessert das Prozessverständnis und die Produktqualität. Methoden wie Data Analytics und Künstliche Intelligenz erfordern eine einfache, zugängliche Datenerfassung. Diese kann durch integrierte oder externe Sensoren ermöglicht werden.

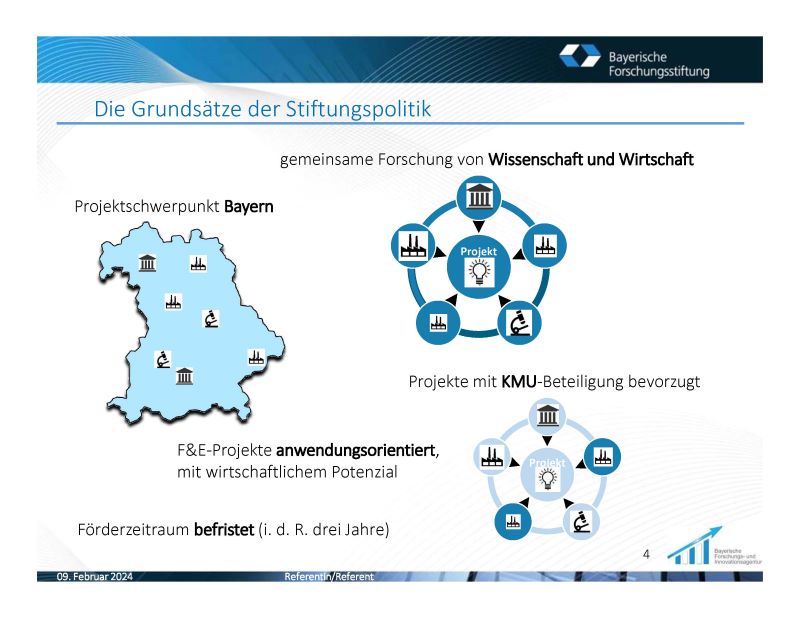

Ziel des Projekts war die Entwicklung eines modularen Systems zur Überwachung von Fertigungsprozessen, getestet an zwei Use-Cases (Mikropräzisionsgalvanik, Politur optischer Bauteile). Das System sollte firmen- und branchenübergreifend einsetzbar sein, verschiedene Sensoren integrieren sowie ein generisches Konzept zur Datenerfassung und -verarbeitung bieten. Portierbarkeit und Skalierbarkeit des Systems waren dabei ein zentrales Ziel. Unterschiedliche Firmen (z. B. KMU) und Branchen sollten von dem System profitieren, indem es ohne IT-Expertise bedienbar ist.

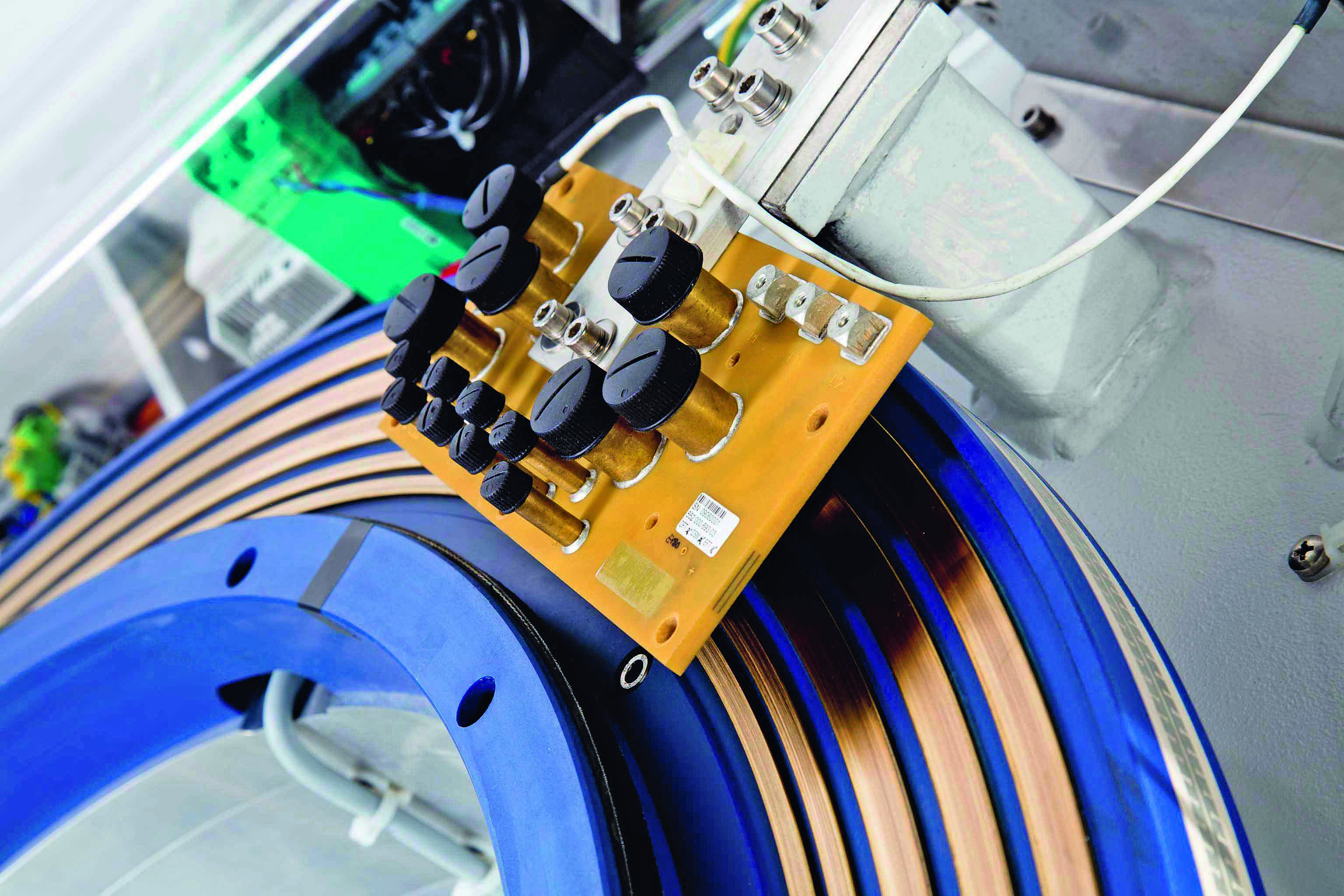

rechts: Blick in den Bearbeitungsraum der Poliermaschine: Es ist mit dem geschaffenen System und aufgrund der Analyse von Messwerten möglich, den Polierprozess besser zu verstehen und zu interpretieren. SensAPro bildet die Grundlage für eine Digitalisierung vielfältiger Fertigungsprozesse. (Quelle: TH Deggendorf, IPH – Institut für Präzisionsbearbeitung und Hochfrequenztechnik)

Im Projekt SensAPro wurde das System aufgebaut und erprobt. Verschiedene Sensoren wurden für die beiden betrachteten Use-Cases ausgewählt, integriert und getestet. Hardware (Elektronik, Gehäuse) wurde realisiert, Messwerte wurden erhoben und interpretiert. Parallel entstand eine modular aufgebaute Software zur Sensorintegration, Datenspeicherung, Datenaufbereitung und Visualisierung, die den Einsatz verschiedener Tools (COTS & Open-Source) erlaubt. Die Bedienung des Systems ist u. a. durch Wizards und Plug and Play einfach gestaltet, was die Nutzung des Systems für IT-Laien ermöglicht. Die Übertragbarkeit des Systems wurde an mehreren Standorten und weiteren Use-Cases bestätigt.

Das Projektziel wurde erreicht: Das System ist funktional und kann zukünftig weiter genutzt werden.