Steigende Anforderungen an Emissionsgrenzwerte und eine Verknappung der Ressource Sand stellen für die Gießereiindustrie eine Herausforderung dar. Die Verwendung von Salz zur Herstellung von Kernen bietet das Potential eines emissionsfreien und kreislauforientierten Prozesses für die Formherstellung in der Produktion von Aluminiumgussteilen.

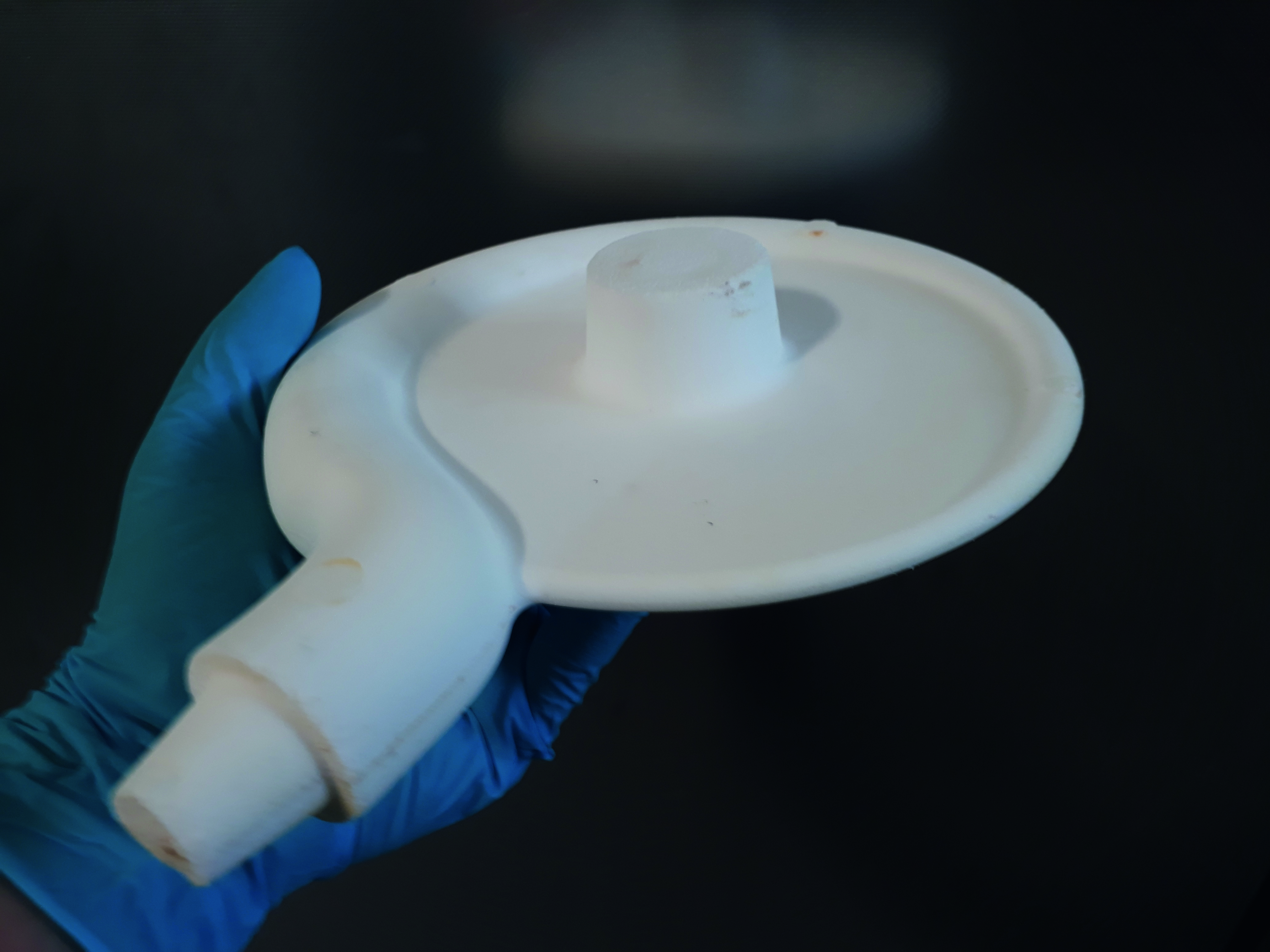

Kerne formen die funktionellen Hohlräume in gegossenen Metallbauteilen. Sie werden üblicherweise aus einem Sand-Binder-Gemisch hergestellt. Ziel des Projektvorhabens SaKe ist die Entwicklung einer neuen Prozesskette im Aluminium-Schwerkraftguss, in der Gießkerne aus einem umweltfreundlichen Salz im Kernschießverfahren hergestellt werden. Die Prozesskette sieht vor, feuchtes Salzpulver oder -granulat mittels Druckluft zu fluidisieren und in ein Werkzeug zu schießen. Der Formstoff wird durch Kristallisation zu einem formstabilen und temperaturbeständigen Kern ausgehärtet. Die Kristallisation und damit die Verfestigung soll dabei gezielt ausschließlich über die Feuchtezugabe und Trocknungsbedingungen eingestellt werden.

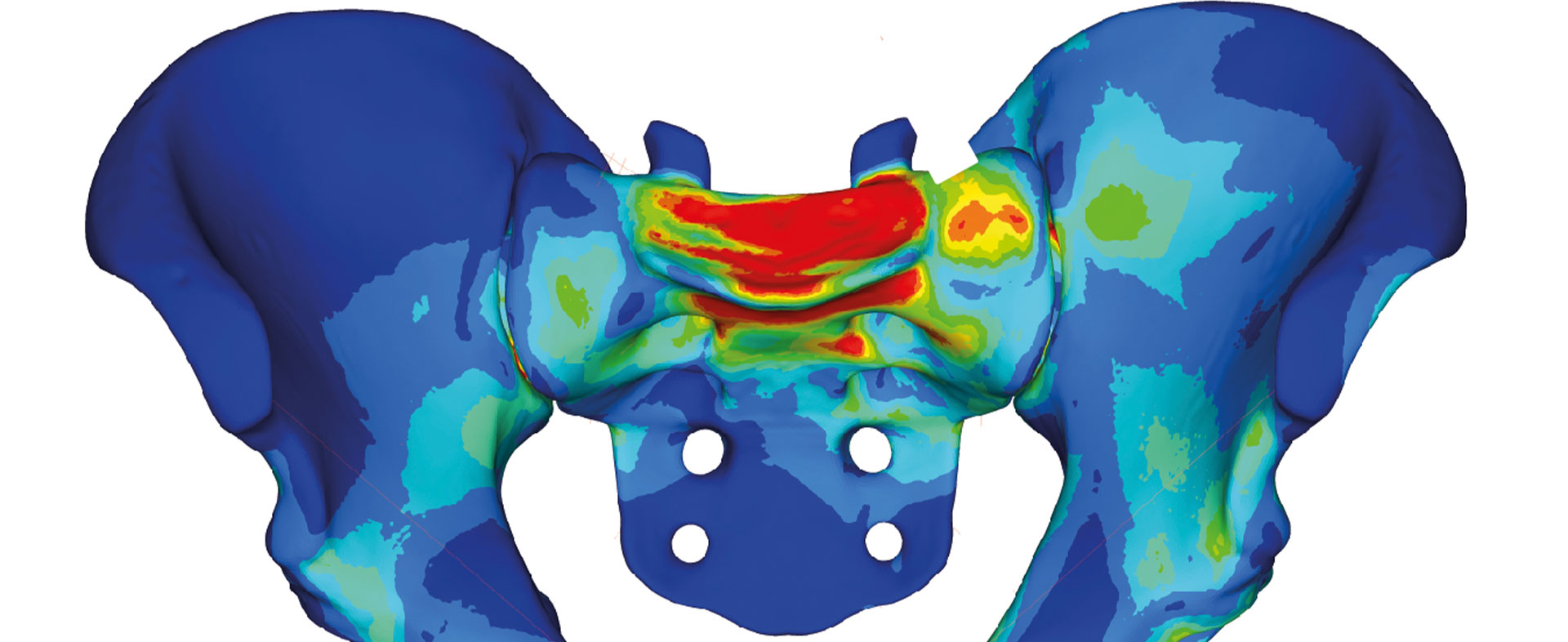

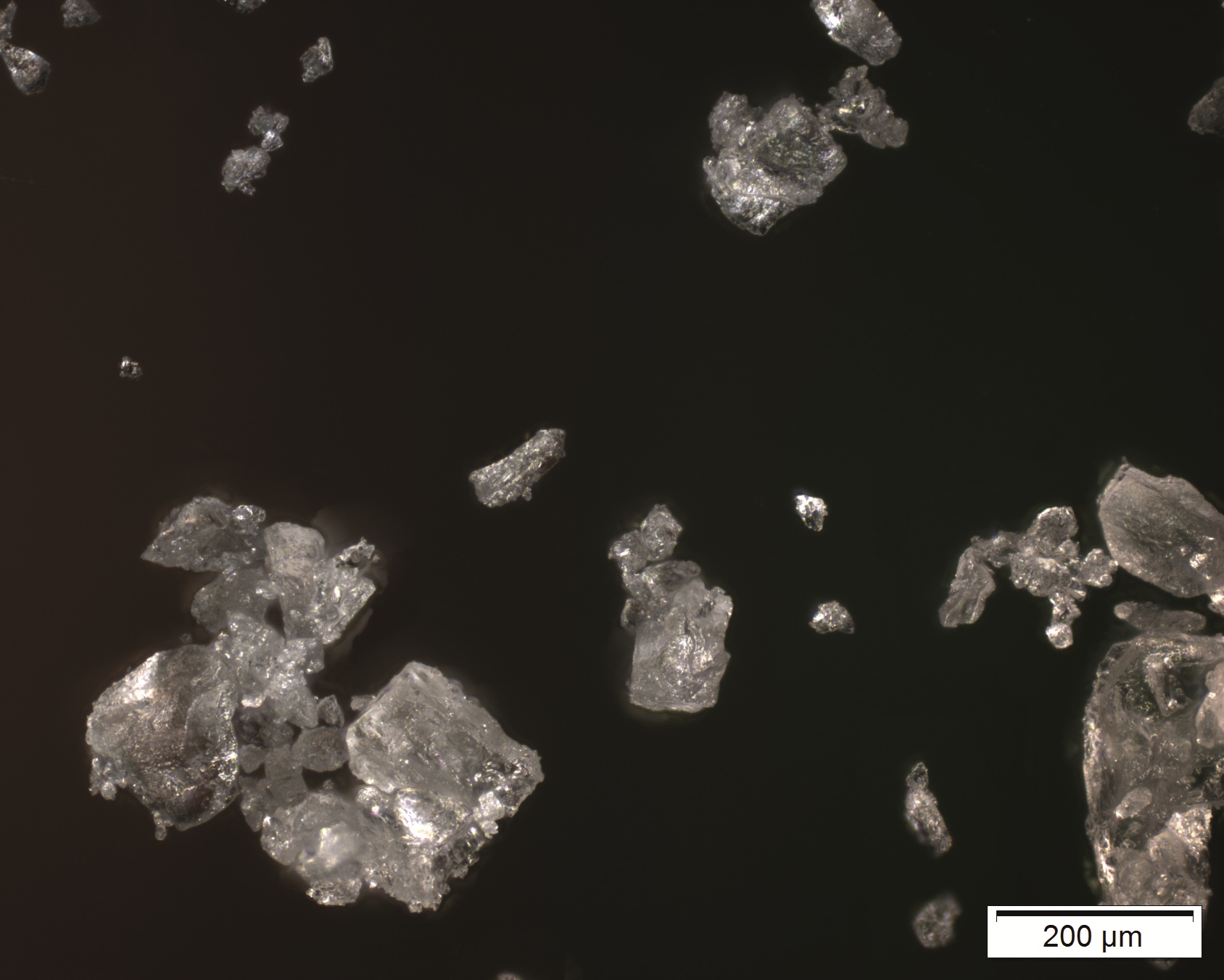

rechts: Mikroskopaufnahme von Salz (Quelle: Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik)

Nach dem Gießen kann der poröse, wasserlösliche Formstoff mechanisch oder über eine teilweise Auflösung aus dem Bauteil entfernt und vollständig zurückgewonnen werden. Über das binderfreie Materialsystem treten keine gesundheitsschädlichen Emissionen, weder vor noch während des Gießens, auf. Gleichzeitig wird die Deponierung von gesundheits- und umweltgefährdenden, teilweise mit Binder versetzten Sanden vollständig vermieden. Im Forschungskonsortium wird dabei die vollständige Prozesskette untersucht und auf Basis eines Demonstrators entwickelt.