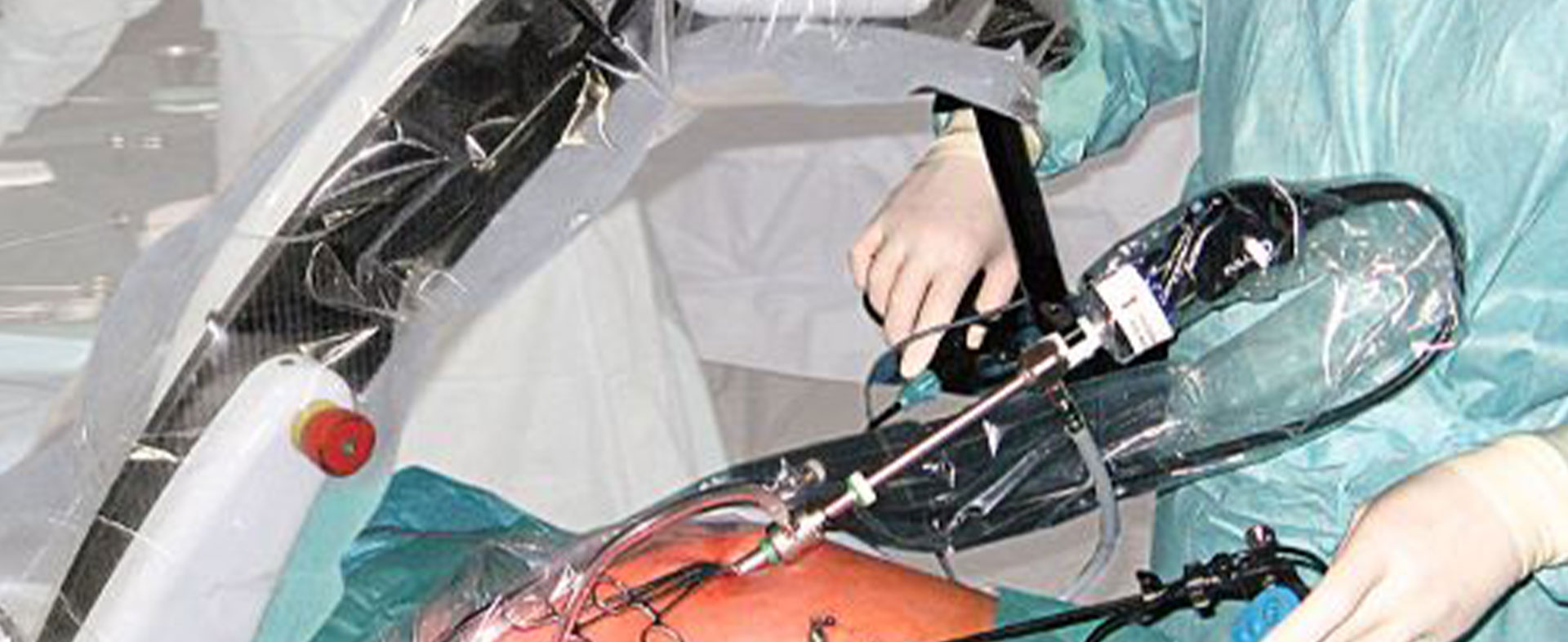

In der Drehbearbeitung duktiler Werkstoffe beeinträchtigen der häufig ausbleibende Spanbruch und die Verwendung konventioneller Kühlschmierstoffe (KSS) die Nachhaltigkeit. Im Projekt wird eine hochfrequent- gepulste kryogene Minimalmengenschmierung (kMMS) entwickelt, mit der diese Herausforderungen adressiert werden sollen.

Nachhaltigkeitsanforderungen und demographischer Wandel machen eine kontinuierliche Prozessoptimierung unerlässlich, beispielsweise durch Substitution nicht nachhaltiger Roh-, Hilfs- und Betriebsstoffe sowie durch Steigerung des Automatisierungsgrades in der Produktion. In der Metallbearbeitung kommen zumeist öl- oder wasserbasierte KSS zum Einsatz. Diese stellen zum einen die Kühlung und Schmierung der Wirkstelle sicher und realisieren zum anderen den effizienten Spanabtransport. Trotz ihrer Funktionalität wirken sich diese KSS negativ auf die Nachhaltigkeit aus.

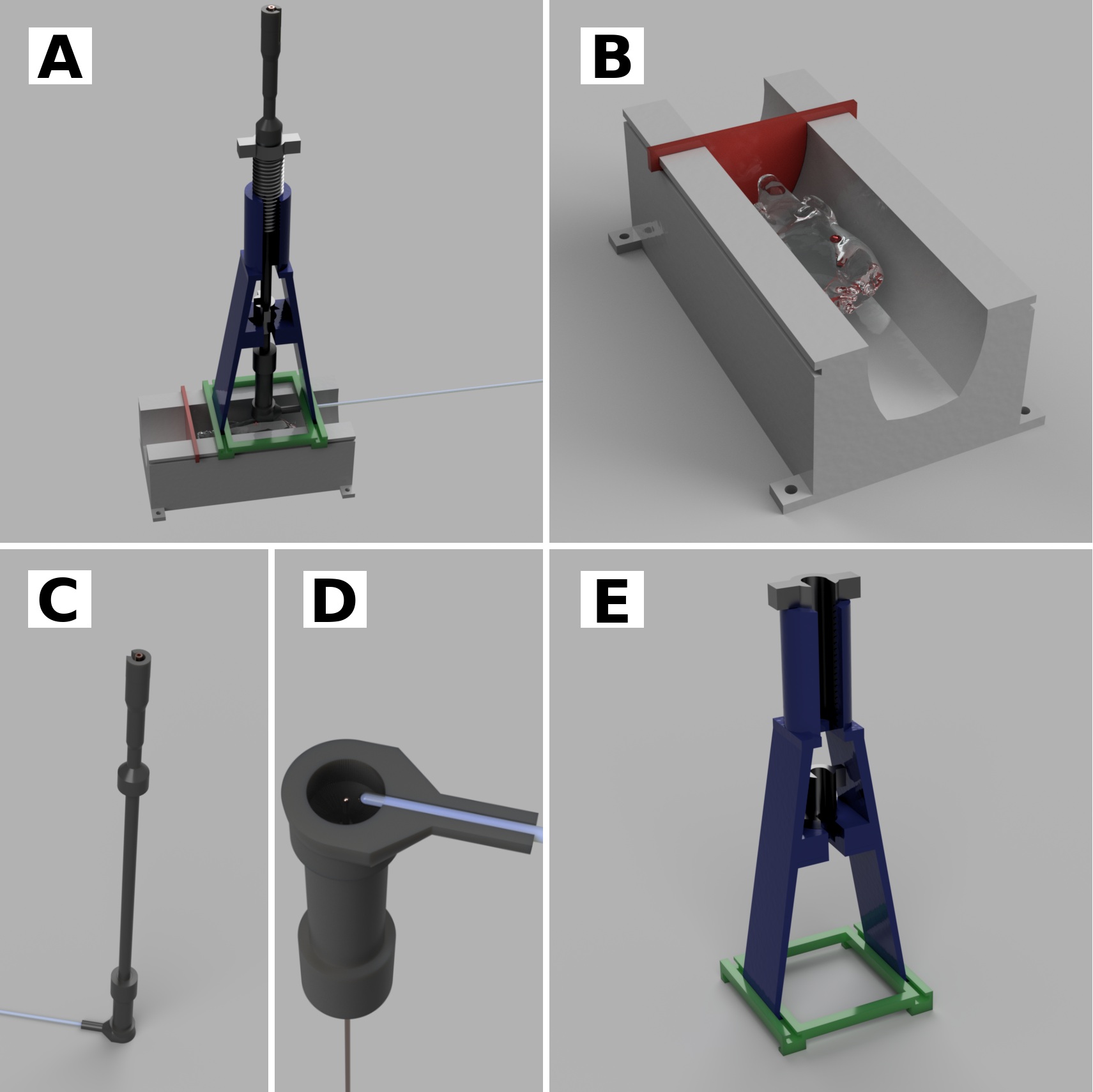

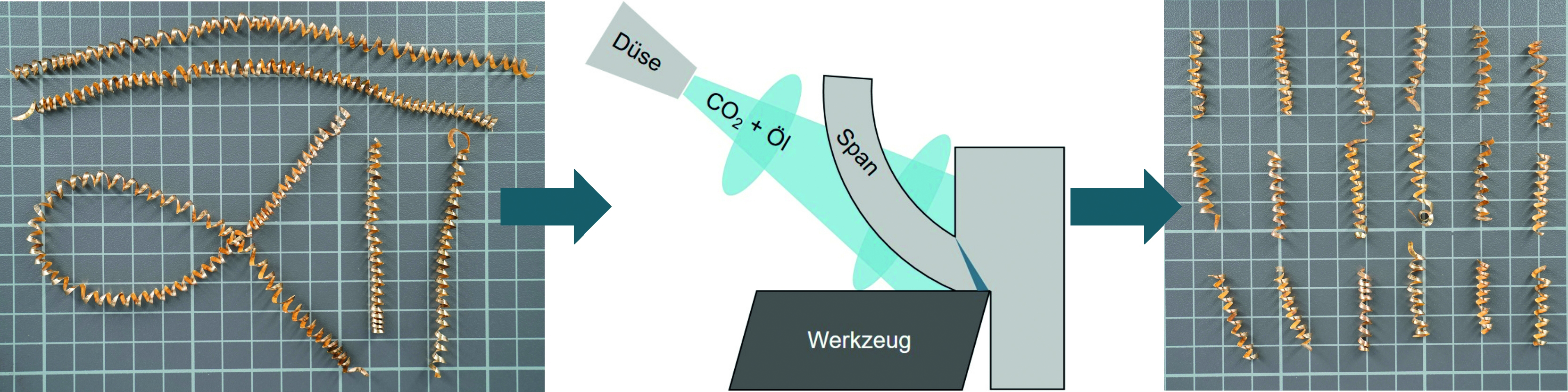

Eine Alternative bietet die CO2-basierte kMMS, die ein CO2-Öl-Gemisch zur Kühlung und Schmierung der Wirkstelle nutzt. Während der minimale Ölauftrag die Schmierung gewährleistet, ermöglicht das sich bei Entspannung abkühlende CO2 die Kühlung des Prozesses.

In der bisherigen Anwendung der kMMS stellen vor allem deren flexible Dosierung sowie der Spanbruch und -abtransport Herausforderungen dar. Besonders kritisch ist dies in der Drehbearbeitung duktiler Werkstoffe, da diese durch ausbleibenden Spanbruch zur Bildung langer Fließspäne neigen. Solche Späne können Werkstück und Maschine beschädigen, den Fertigungsprozess ungeplant stoppen und den Maschinenbediener verletzen.

In aktuellen Studien konnte bereits nachgewiesen werden, dass sich durch die gepulste Hochdruck-Zuführung von konventionellen KSS der Spanbruch gezielt einstellen lässt. Diese Erkenntnis wird im Rahmen des Projekts auf die kMMS angewendet. Mithilfe der periodischen Ausbringung unter Hochdruck soll sowohl der Spanbruch positiv beeinflusst als auch eine flexible Kühl- und Schmierleistung realisiert werden.