Die Erstellung von Prozessketten, in denen die Maschinen über Firmengrenzen hinweg miteinander kommunizieren und sich selbstständig an neue Erfordernisse anpassen, ist eine Aufgabe von herausfordernder Komplexität. Dieser Aufgabe stellt sich das Projekt FORinFPRO durch die Kombination aus traditioneller Steuerung und Regelung mit modernen KI-Methoden.

Nachhaltige Produktion fordert Ressourcen- und Energieeffizienz, geringe Emissionen, die Reduktion von Ausschuss und die Verwendung von Recyclingmaterial. Die Qualität von Recyclingmaterial kann jedoch von Charge zu Charge stark schwanken. Gleichzeitig rückt auch die effiziente Produktion von Kleinserien mit ihren häufigen Änderungen der Anforderungen in den Fokus der Anwender.

Fertigungsprozesse sind oft nicht auf all diese Erfordernisse ausgelegt. Meist ist es Aufgabe eines Maschineneinrichters, auf Basis seiner Expertise die Prozessparameter zu berücksichtigen und die Anlage manuell auf die Erfordernisse anzupassen. In der Phase der Maschineneinstellung entsteht ein Ausschuss defekter Teile. Ist die Fertigungsanlage eingestellt, dürfen die Parameter nicht mehr verändert werden, um Schwankungen in der Qualität und weiteren Ausschuss zu vermeiden. Dies macht eine Energie- und Ressourcenoptimierung durch Anpassung der Parameter unattraktiv.

Die Projektpartner von FORinFPRO werden es Fertigungsprozessen ermöglichen, selbstständig auf neue Erfordernisse, schwankende Materialqualität, knappe Ressourcen und schwankende Energiepreise zu reagieren.

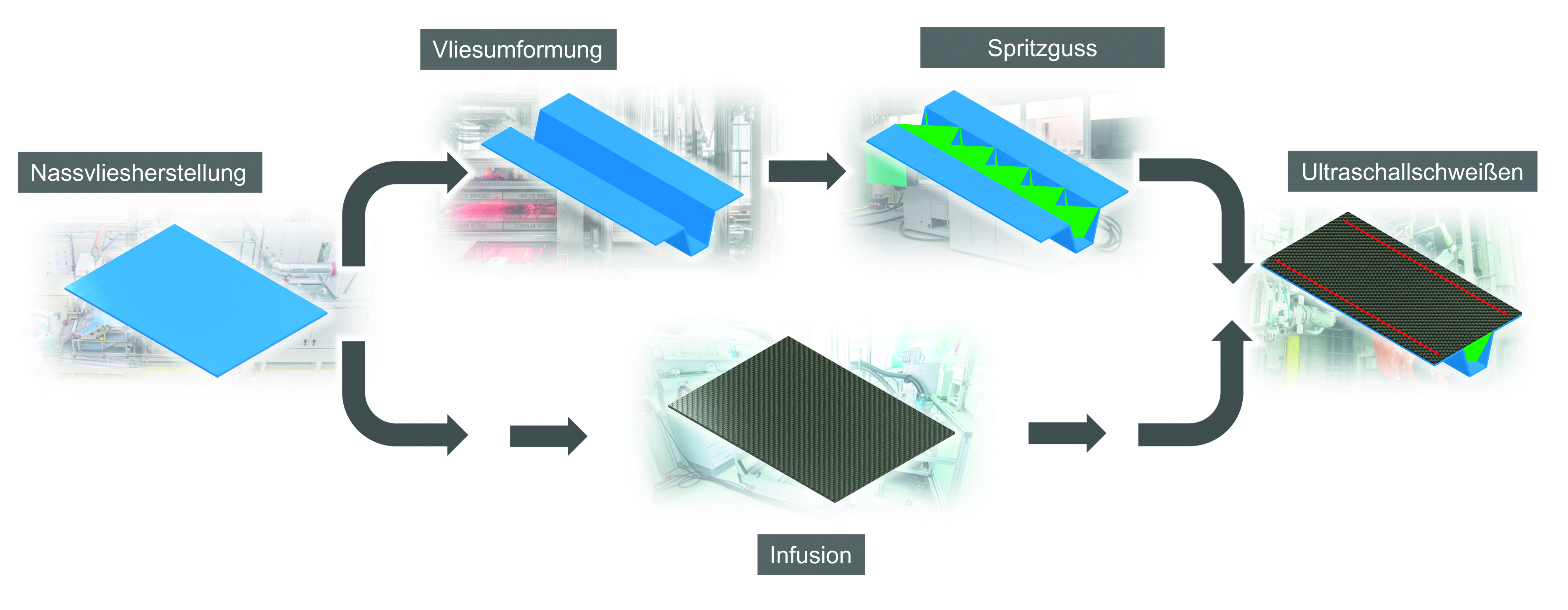

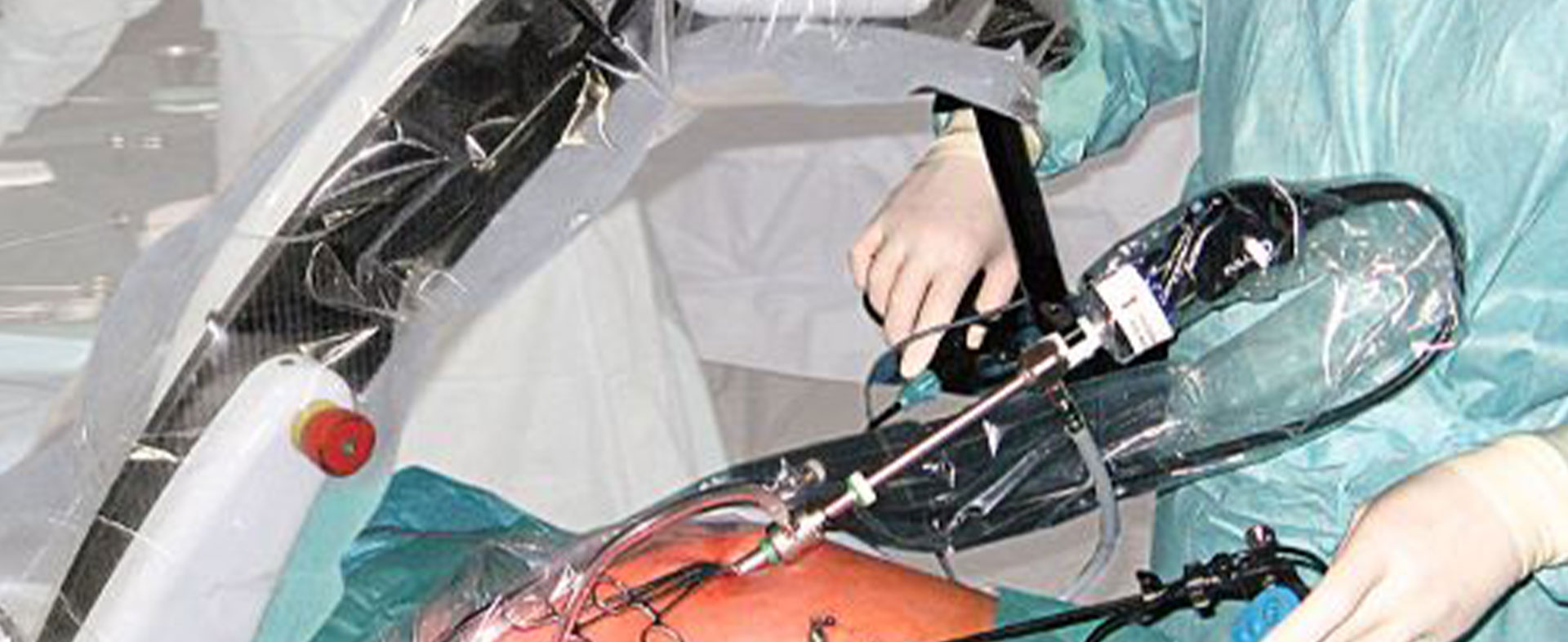

Als Referenz dient im Projekt ein Bauteil, das in einem mehrstufigen Prozess aus recycelten Kohlefasern und verschiedenen Kunststoffen gefertigt wird: Zunächst wird im Nassvliesverfahren ein Vliesstoff aus Kohlefasern hergestellt. Dieser wird in einem weiteren Schritt zu einem „U“ geformt, in das im Spritzgussverfahren Rippen eingefügt werden. Währenddessen wird der Vliesstoff auf einer anderen Maschine im Infusionsverfahren mittels eines Duroplastes zu einer Platte verarbeitet, die anschließend durch Ultraschallschweißen als Deckel auf das Bauteil gefügt wird.

Daran erforscht FORinFPRO einerseits die Anwendung einer Kombination des klassischen ingenieurwissenschaftlichen Ansatzes einer modellbasierten Steuerung und Regelung. Andererseits legt die hohe Komplexität einen auf Big Data und Machine Learning basierenden Ansatz nahe. Dessen Übertragung ist aber nicht einfach, da die Trainingsphase eine hohe Anzahl an Versuchen erfordert, die Ausschuss produzieren würden. Schnell lernende, dateneffiziente Machine-Learning-Verfahren sind daher ein Fokus des Projekts. Gleichzeitig sollen auf der experimentellen Seite eine geeignete Sensorik aufgebaut und die Gewinnung von synthetischen Daten durch Simulation genutzt werden.

Als Ergebnis entsteht eine generelle Herangehensweise, mit der komplexe Fertigungsprozesse auch über Firmengrenzen hinweg robust und flexibel gegenüber neuen Anforderungen gemacht werden können und mit der die Attraktivität der Verwendung nachhaltiger Materialien und Energiequellen steigt.