In vielen Sektoren werden aufgrund verschiedener Anforderungen an die Bauteilkomponenten vermehrt Faserverbundwerkstoffe eingesetzt. Aus Gründen der Energie- und Ressourceneffizienz werden hierfür zunehmend thermoplastische Werkstoffe verwendet. Die Entwicklung des Fertigungsprozesses und die Herstellung von Prototypen sind derzeit kosten- und zeitintensiv.

Das Ziel von addform war die Entwicklung einer innovativen Prozesskette für die schnelle und kostengünstige Herstellung von thermoplastbasierten Schalenstrukturen aus faserverstärkten Kunststoffen (FVK) – vor allem während der Produktentwicklungsphase. Im Lösungsansatz wurden die Vorteile additiv gefertigter Sandformen mit den Möglichkeiten eines schnellen Thermoformverfahrens kombiniert. Daraus entstehen Synergieeffekte, wodurch die Prototypen- und Kleinserienherstellung deutlich beschleunigt werden kann.

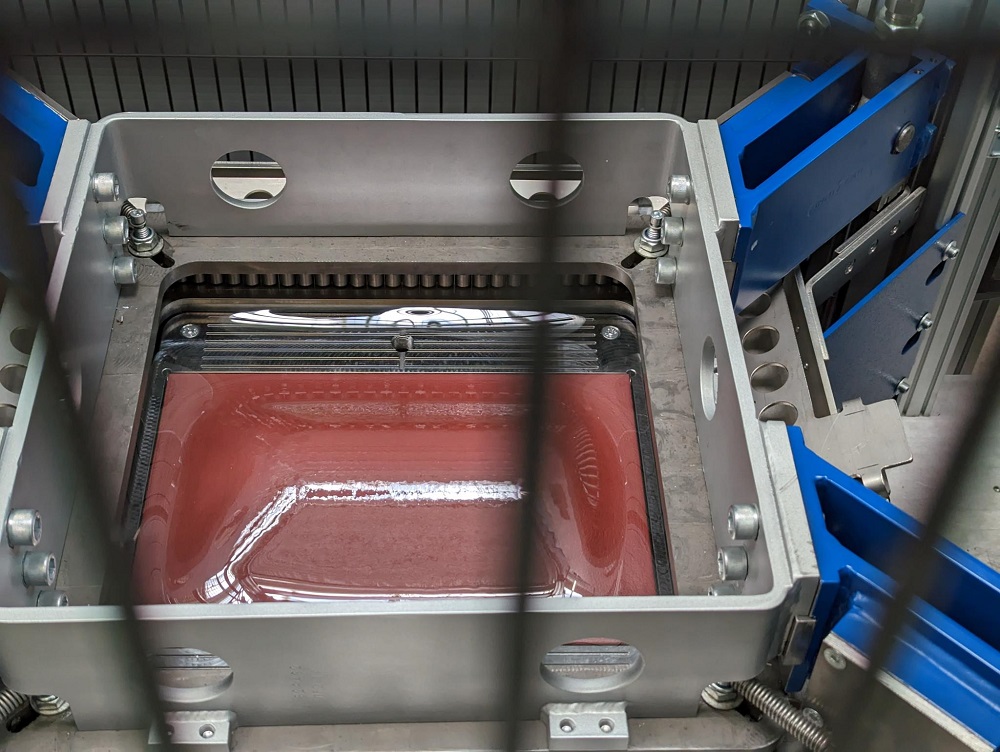

rechts: Satteldemonstrator mit integrierter 3D-Druck PA-12-Schale (Quelle: Fraunhofer IGCV)

Im Rahmen des Projektes wurde ein Prüfstand zur Umformung von Organo-Sheets entwickelt und gebaut (Abbildung links). Dabei wurde maßgeblich das Herstellungsverfahren für den Sanddruck und die Nachbehandlung untersucht, optimiert und validiert. Mit dem Prüfstand und den Werkzeugen konnten die Umformungsfunktionalität dargestellt sowie die Grenzen des Prozesses und der Bauteilgeometrieanforderungen ermittelt werden. In Dauerversuchen wurde gezeigt, dass die Werkzeuge auch für Kleinserien geeignet sind und dass im Tiefziehschritt nicht nur die Formgebung, sondern auch eine Funktionalisierung erfolgen kann. Alle diese Ergebnisse wurden anschließend in die Fertigung von Demonstratoren (Abbildung rechts) eingebracht, welche das Potenzial der Prozesskette aufzeigen.