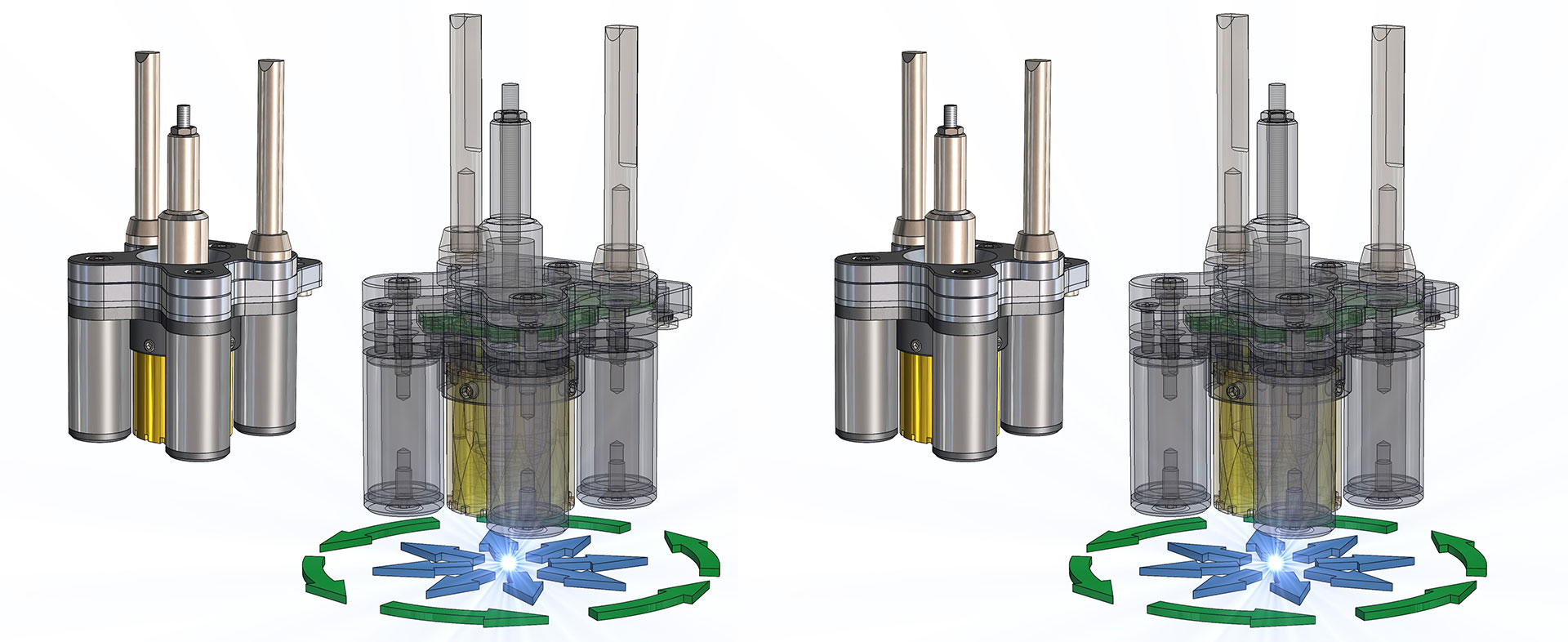

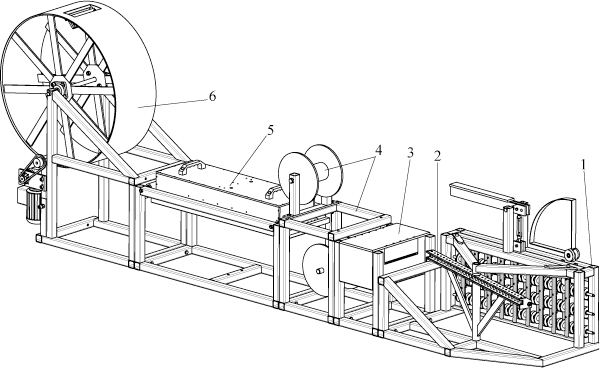

Im Projekt UniPreg wurde ein Verfahren zur Herstellung von vorimprägnierten unidirektionalen (UD) Faserhalbzeugen für Hochwertanwendungen entwickelt, mit einer Prepreg-Anlage im Labormaßstab.

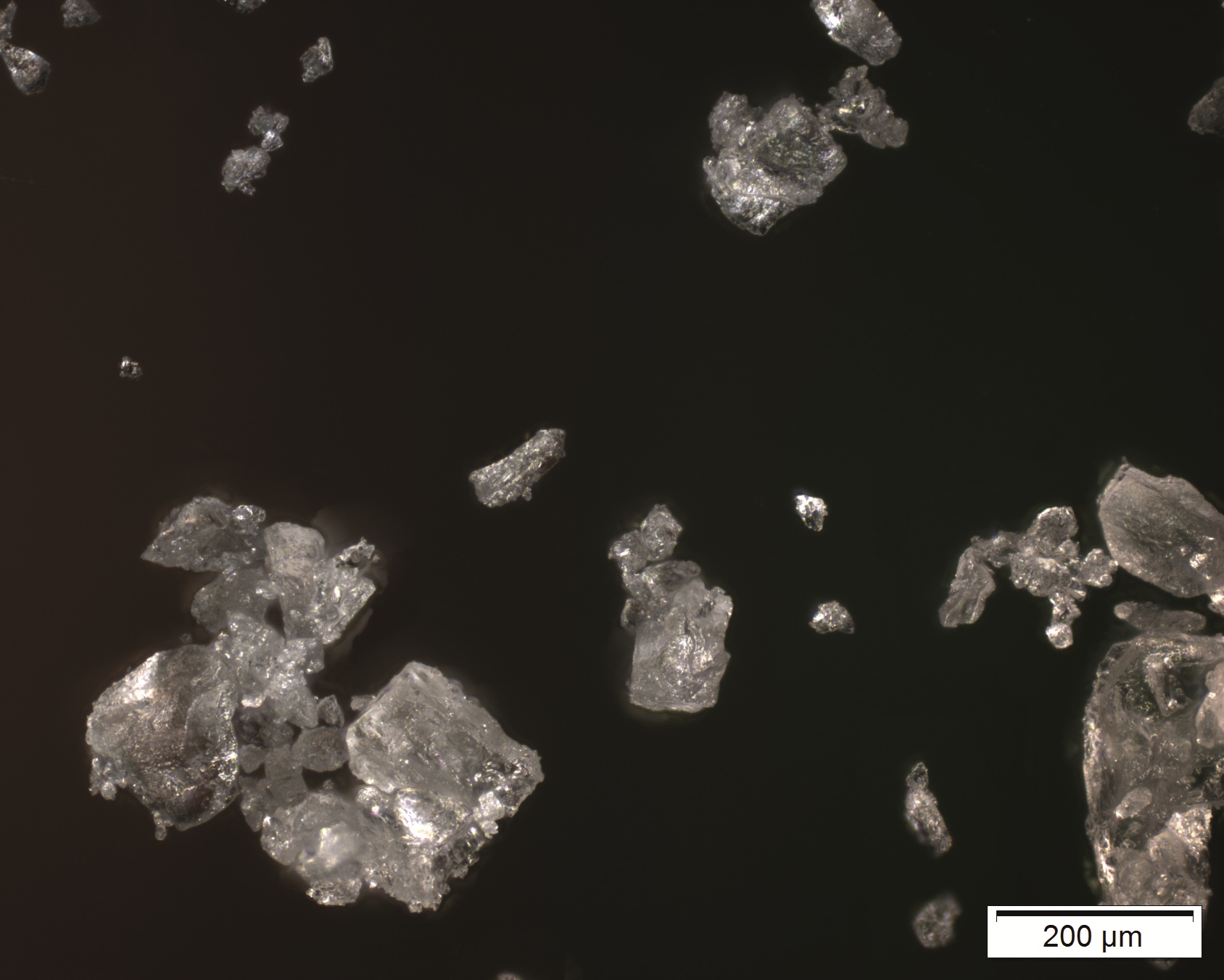

Motivation für das Projekt war die eingeschränkte Verfügbarkeit vorimprägnierter Halbzeuge mit der nötigen Faser-Matrix-Kombination auf dem Markt. Speziell für Laborzwecke benötigte kleine Losgrößen sind in der Beschaffung problematisch. Von neuartigen Werkstoffen, wie z. B. der Basaltfaser, sind keine vorimprägnierten Halbzeuge verfügbar. Forschung, Entwicklung und Etablierung dieses Werkstoffs am Markt wird erheblich erschwert. Ziel des entwickelten Verfahrens war die reproduzierbare und vergleichbare Herstellung von Prepregs in Kleinstmengen mit beliebigen Kombinationen aus Verstärkungsfaser und duroplastischem Matrixsystem. Die Halbzeuge liefern die notwendige Grundlage zur Ermittlung von Kennwerten individuell definierter UD-Prepregs. Die ermittelten mechanischen Kennwerte sind wesentlich für Forschung und Entwicklung sowie für darauf basierende innovative Produkte in der Industrie und für den Endverbraucher. Das Projekt umfasste die Inbetriebnahme und Weiterentwicklung der dargestellten Prepreg-Anlage. Es wurden Prepregs aus unterschiedlichen Materialkombinationen gefertigt. Dabei kamen Basalt-, Glasfasern und verschiedene duroplastische Matrixsysteme zum Einsatz. Die variierten Parameter waren u. a. Abstreifspalt, Imprägniertemperatur und Fadenvorspannung. Aus nach Norm im Heißluftautoklav gefertigten Prüfplatten wurde aus der resultierenden Materialqualität der Einfluss der Prozessparameter auf die Prepreg-Eigenschaften identifiziert. Durch gezielte Parametervariation konnten der Einfluss der jeweiligen Prozessparameter auf die Eigenschaften und die Qualität des Prepregs identifiziert und optimiert werden. Mit Hilfe des Verfahrens war es möglich, reproduzierbar vergleichbare Prepregs mit individueller Faser-Matrix-Kombination in laborüblichen Mengen zu fertigen.