Bei der konventionellen Fertigung von Sandwichstrukturen werden Kernstruktur und Decklagen häufig getrennt gefertigt und anschließend miteinander in einem weiteren Prozessschritt verklebt. Gekrümmte und komplexe Sandwichstrukturen sind aufgrund der Fertigungsrestriktionen nur eingeschränkt möglich.

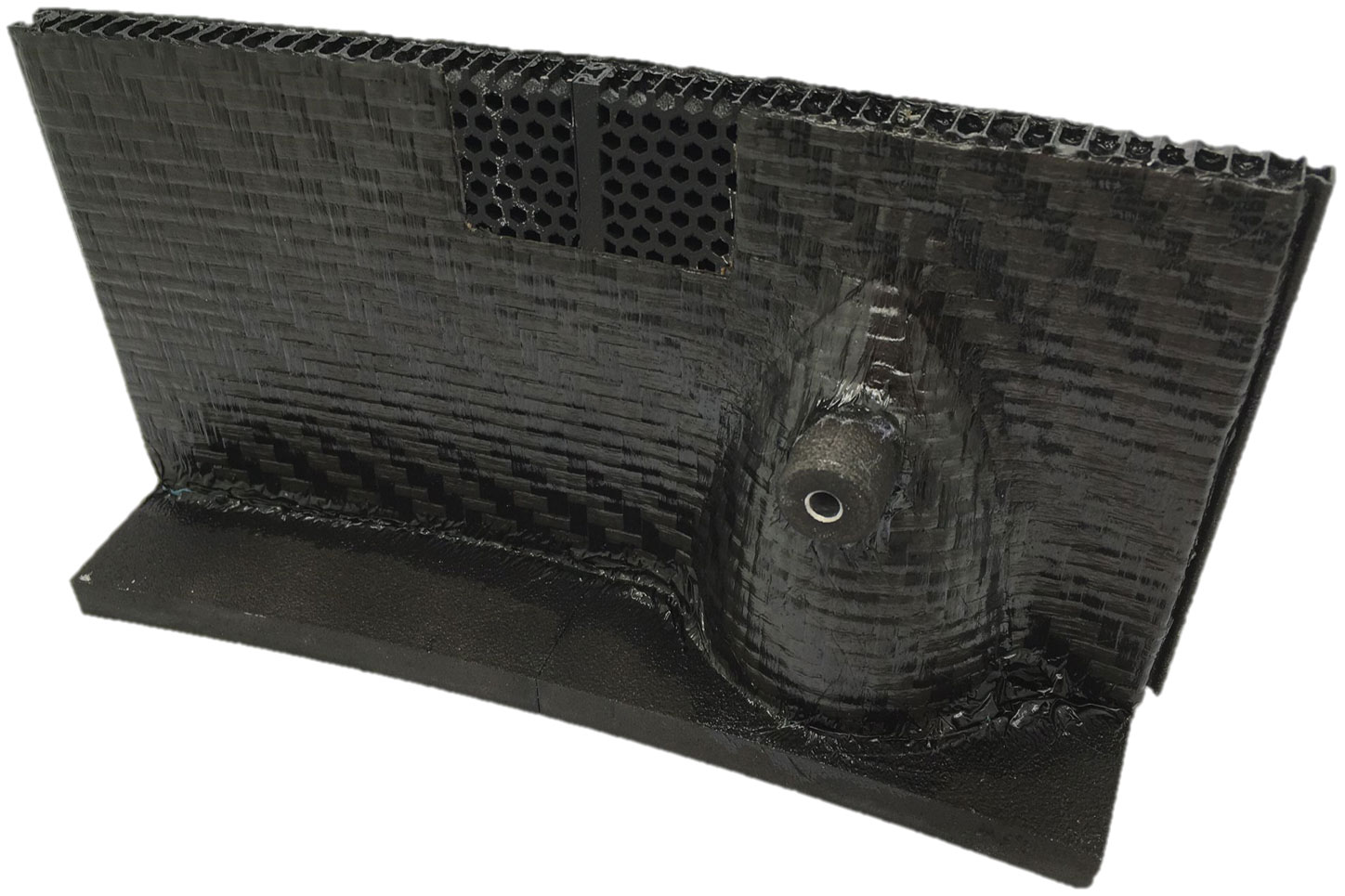

Ziel des Projekts MC-Sandwich war die Nutzung der Designfreiheit der additiven Fertigung zur Realisierung komplexer Kernstrukturen aus Metall mit der Option auf Funktionsintegration in Kombination mit dem Automated Fiber Placement Prozess zur automatisierten Ablage faserverstärkter Decklagen.

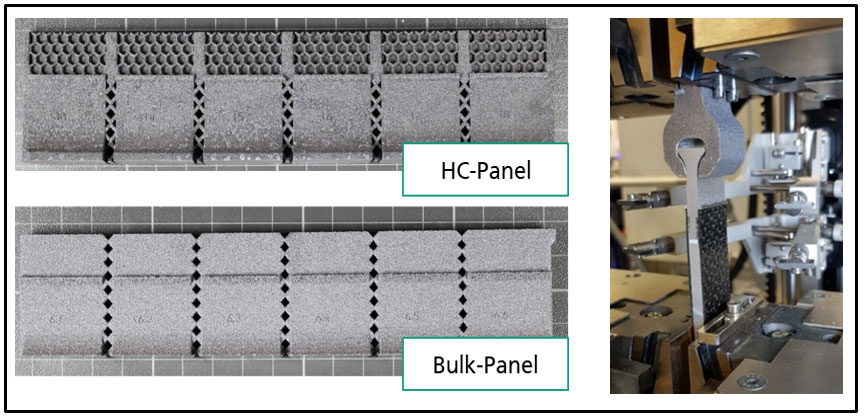

rechts: Untersuchung der Haftfestigkeit in MC-Sandwich anhand einer modifizierten Double-Lap Shear Versuchs (Quelle: Fraunhofer IGCV)

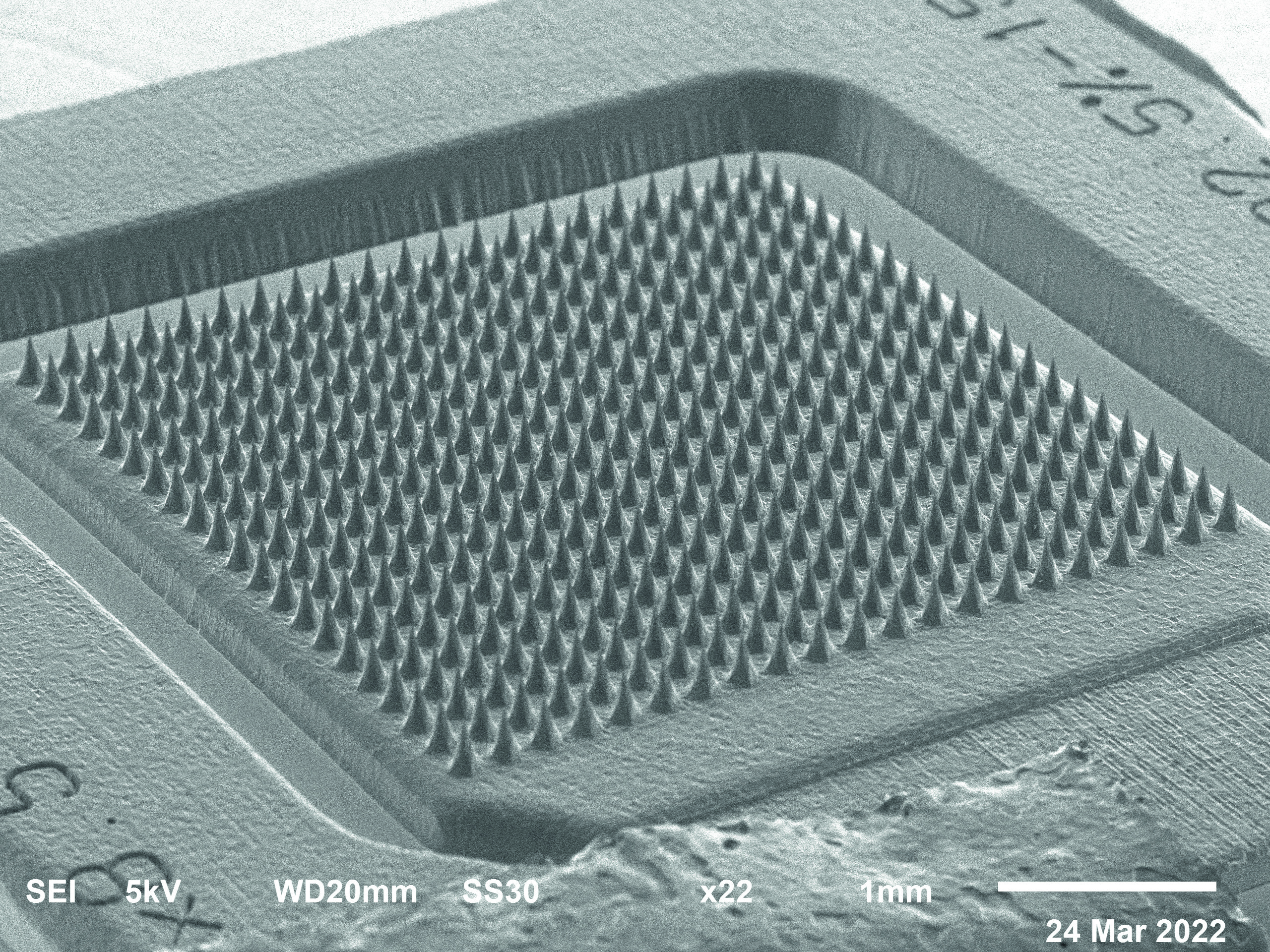

Für das additive Fertigungsverfahren des pulverbettbasierten Schmelzens von Metallen mittels Laserstrahl wurden für die Aluminium-, Kupfer- und Titanlegierung geeignete Fertigungsparameter zur Realisierung besonders dünner Strukturen erarbeitet. Mit diesen konnten erfolgreich dünne Wabenkernstrukturen für den Einsatz als Sandwichkern realisiert werden. Darüber hinaus konnten für Großbauteile eine Bauteilsegmentierung und ein Stecksystem optimiert werden. Für eine verbesserte Haftung zwischen der metallischen Kernstruktur und den carbonfaserverstärkten Deckschichten wurden die Metallkomponenten weiterhin mit Organosilanen und Diamond-Like-Carbon beschichtet. Ebenso konnte die Haftfläche strukturell im additiven Fertigungsprozess erfolgreich vergrößert werden.

Erste Proben zur Untersuchung der Haftfestigkeit wurden handlaminiert, später kam das Automated Fiber Placement mit anschließender Aushärtung im Autoklaven unter Verwendung der besten Verarbeitungs- und Beschichtungsparameter zum Einsatz. Ein Segment einer Interstagestruktur des Mikrolaunchers konnte zur Demonstration der Machbarkeit erfolgreich mit der entwickelten Fertigungskette umgesetzt werden.