Multi-Materialbauweisen aus faserverstärktem Kunststoff (FVK) und Metall bieten großes Potenzial für den Leichtbau und Emissionsminderungen. Für eine hochfeste Verbindung ist jedoch eine Oberflächenbehandlung des Metalls erforderlich. Die Laserstrukturierung ist eine vielversprechende Technologie, jedoch fehlte zu Projektbeginn die Skalierbarkeit und eine präzise Prozesskontrolle.

Das Projekt zielte auf die Entwicklung eines skalierbaren Prozesses zur Laserstrukturierung von Metalloberflächen ab, um homogene Topografien zu erzeugen. Dies sollte durch eine hochdynamische Scanner-Optik mit integriertem OCT-Sensor, künstlichen neuronalen Netzwerken (KNN) zur Datenverarbeitung und eine Prozessregelung ermöglicht werden. Das Ziel war die reproduzierbare Herstellung von Multi-Materialverbunden aus großflächigen 3-D-Metallstrukturen mit FVK.

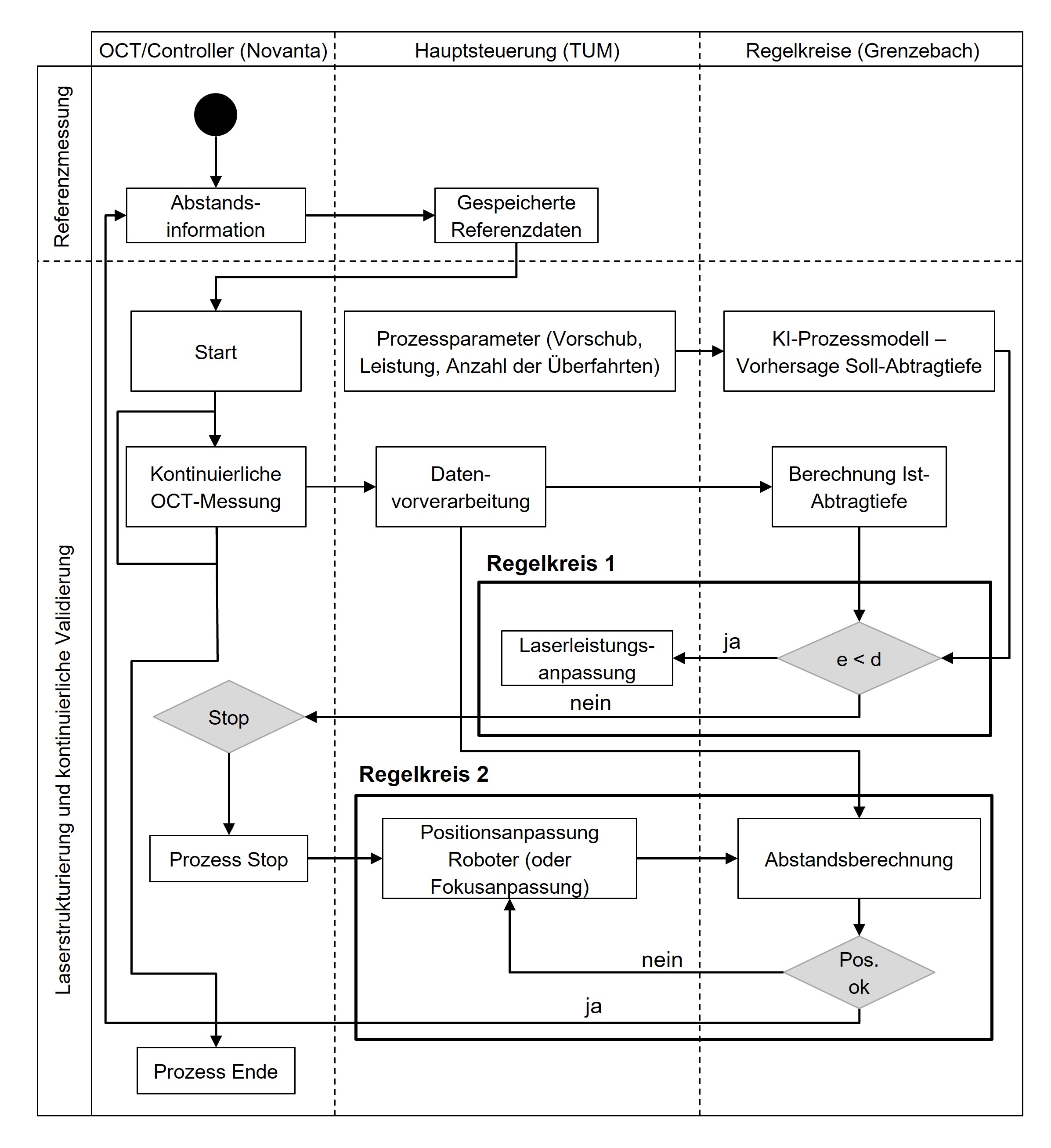

rechts: Flussdiagramm mit den entwickelten Regelkreisen (Quelle: Technische Universität München, Institut für Werkzeugmaschinen und Betriebswissenschaften (iwb))

Ein Prozessmodell auf Basis von KNN wurde entwickelt, um die Prozessparameter mit Topografieeigenschaften zu korrelieren. Verschiedene Strukturierungsstrategien wurden getestet, um die Verbindungsfestigkeit zwischen dem Edelstahl und dem FVK zu maximieren. Ein OCT-Sensor wurde in eine neu entwickelte Scanner-Optik integriert, der Topografiemessungen ermöglichen sollte. Die Leistungs- und Abstandsregelung und die KNNs wurden in der Digitalisierungsplattform SERICY implementiert.

Zum Projektende konnten Metalloberflächen strukturiert werden, die zu einer 43 Prozent höheren Zugscherfestigkeit im Metall-FVK-Verbund gegenüber unstrukturierten Proben führten. Eine flexible Prozessführung für 3-D-Geometrien wurde erfolgreich getestet und anhand einer Rotorblatt-Erosionsschale validiert. Das Projekt legt die Grundlage für einen breiteren industriellen Einsatz und die weitere Digitalisierung des Prozesses.