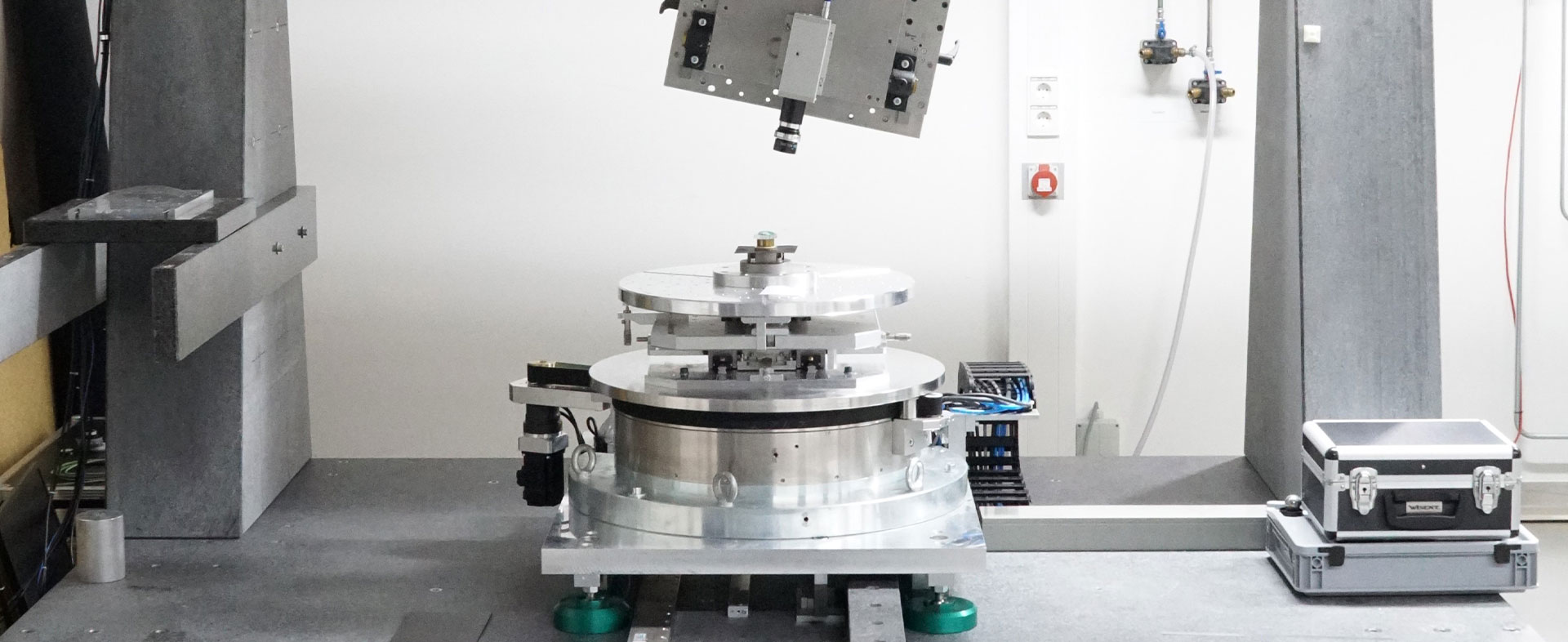

Ziel des Forschungsprojekts ist die Entwicklung einer innovativen und umweltfreundlichen Prozesskette für die schlickerbasierte additive Fertigung hochdichter Aluminiumbauteile. Dabei kann die Wirtschaftlichkeit von tintenbasierten Verfahren mit einer hohen Genauigkeit und Formfreiheit kombiniert werden.

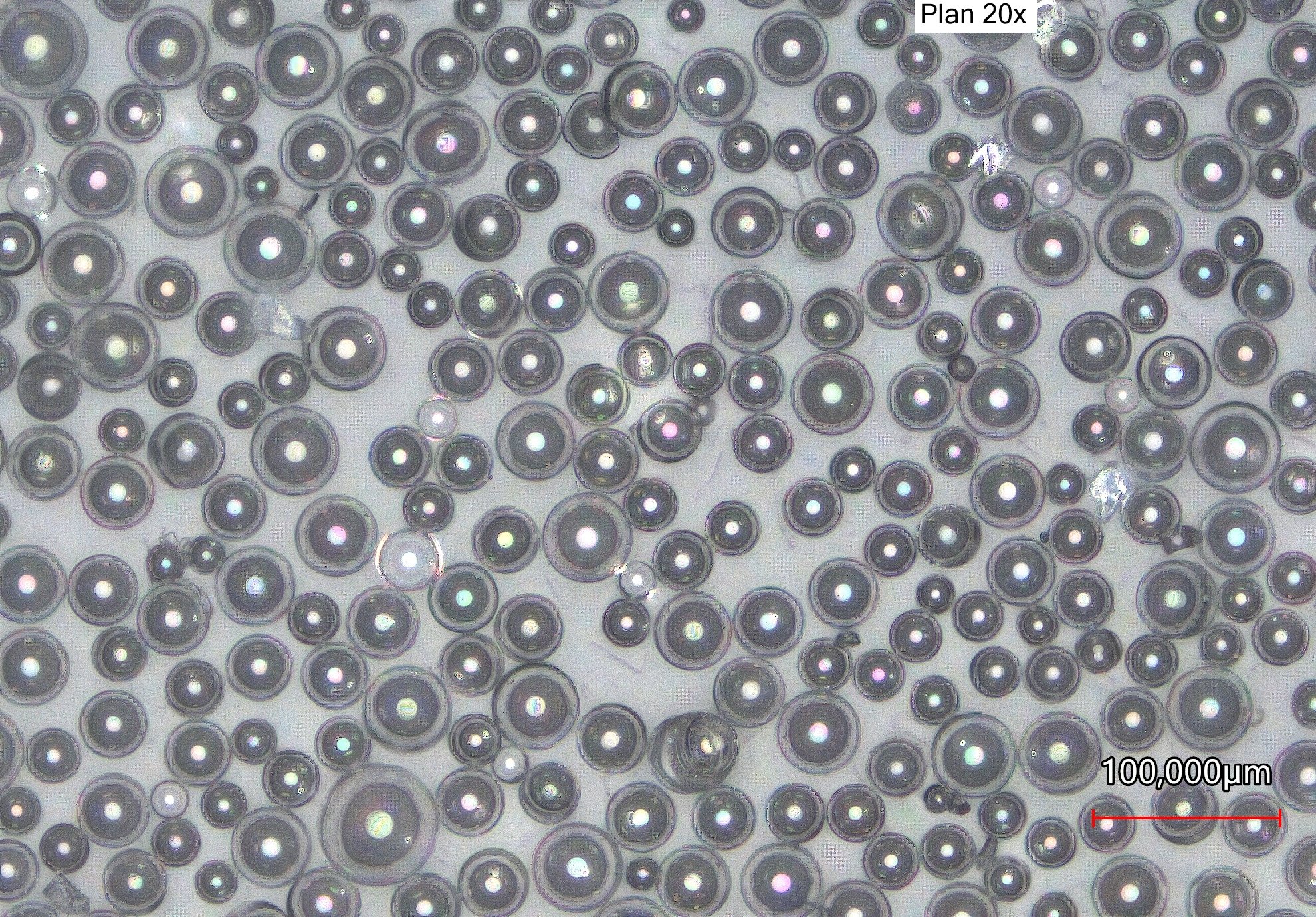

Im schlickerbasierten 3D-Druck können im Vergleich zur etablierten pulverbasierten 3D-Druck-Technologie eine bessere Oberflächengüte und höhere Packungsdichten erreicht werden. Dadurch wird über eine Sinterung eine vollständige Verdichtung hochkomplexer und filigraner Bauteile bei geringer Schrumpfung möglich. Das Projekt MSP3D strebt mithilfe einer neuen Fertigungsroute für Aluminiumbauteile an, relevante Marktanforderungen zu erfüllen, zum Beispiel den akuten Bedarf aus den Bereichen Leichtbau und E-Mobilität an komplexen Bauteilen größerer Abmessung.

rechts: Demonstrator aus Keramik, hergestellt mithilfe des schlickerbasierten 3D-Druck-Prozesses (Quelle: Fraunhofer IGCV)

Die Entwicklung eines ressourcenschonenden Prozesses – basierend auf der Verarbeitung eines wasserbasierten Schlickers, einem selektiven Schlickerauftrag und dem Recycling von bereits konsolidiertem Material – soll die Umweltfreundlichkeit verbessern. Die Verarbeitung des Aluminiumpulvers unter Wasser erhöht die Sicherheit deutlich, weil Staubbildung mit entsprechender Explosionsgefahr vermieden wird.

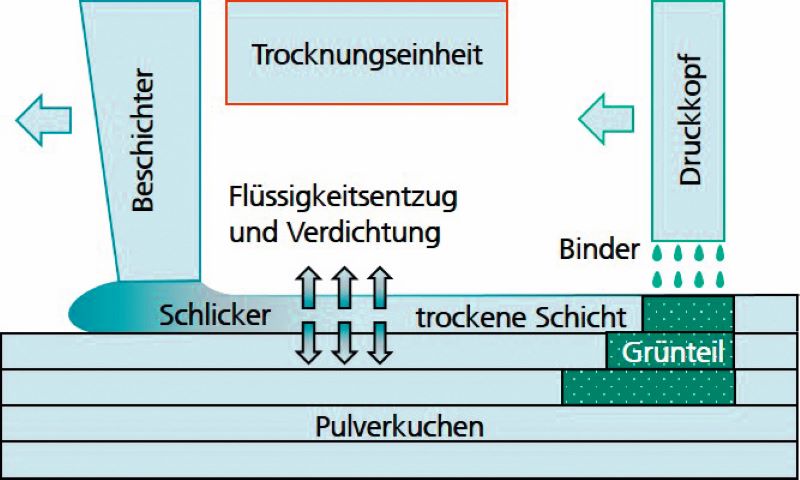

Der schlickerbasierte 3D-Druck auf Basis der Binder-Jetting-Technologie ermöglicht als ergänzende Technologie zum Laserstrahlschmelzen die wirtschaftliche Herstellung größerer Bauteile. Prozessbedingt werden die sonst üblichen Stützstrukturen hinfällig und die Nachbearbeitung der fertigen hochdichten Aluminiumbauteile wird minimiert.

Aufgrund der zu erwartenden guten elektrischen und thermischen Leitfähigkeit der gesinterten Aluminiumbauteile soll dieses innovative Verfahren auch in der Elektromobilität Anwendung finden. Hier können effiziente Kühlungen und thermische Schnittstellen mit topologieoptimiertem Leichtbau kombiniert werden. Durch die hohe Duktilität der generierten Bauteile soll dieses Verfahren auch eine Anwendung im Fahrzeugbau finden, wie zum Beispiel bei der Strukturbauteilherstellung im Crashbereich.