Der Bedarf an Bearbeitung dünner Bleche (weniger als 1 mm) ist in den letzten Jahren kontinuierlich gestiegen, wobei unter anderem die Fertigung von Elektromotoren und Transformatoren, für die große Stapel dünner Bleche benötigt werden, Wachstumstreiber ist.

Um dünne Bleche auf die benötigte Kontur zu schneiden, wird typischerweise entweder gestanzt oder mit Lasern konventionell geschnitten (gasunterstütztes Laserschmelzschneiden). Hier bietet das Remote-Laserschneiden mittels Laserscanner und Hochleistungslaser enorme Produktivitätsvorteile gegenüber dem konventionellen Laserschneiden bei gleichzeitig hoher Flexibilität gegenüber dem Stanzen.

Beim Remote-Laserschneiden sind Qualität und Geschwindigkeit des Schnittes abhängig vom Auslenkwinkel des Scanners und damit von der Position auf dem Blech. Zudem beeinflussen thermischer Verzug, Geschwindigkeitsänderungen bei Kurvenfahrten und Rauchemissionen die Schnittqualität, weshalb in der Serienanwendung des Remote-Laserschneidens ein online Qualitätsüberwachungssystem notwendig ist.

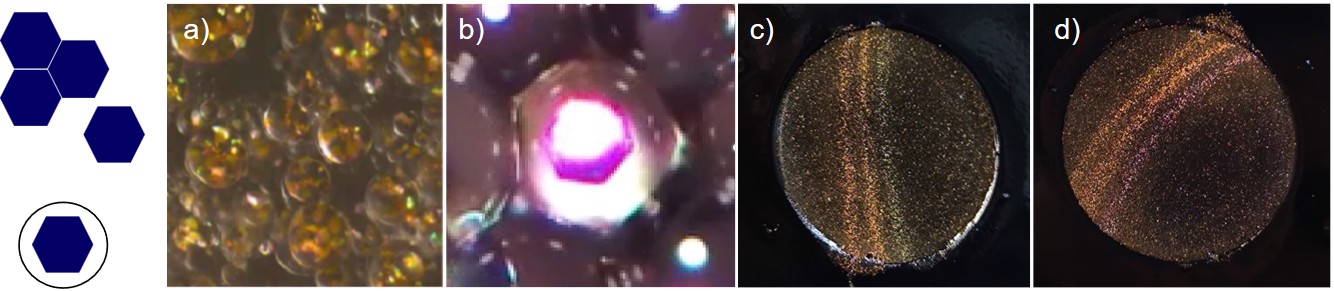

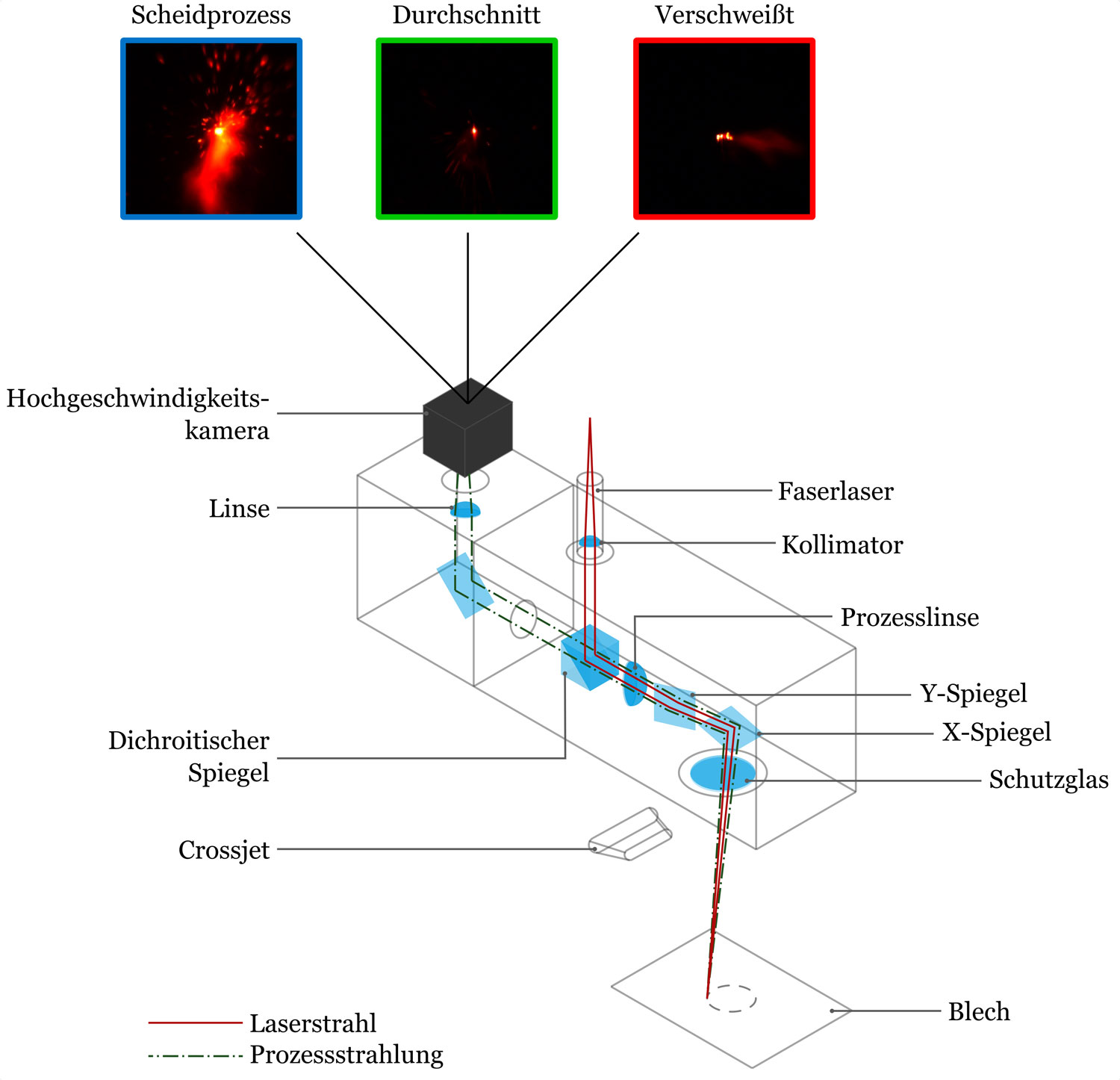

In diesem Projekt wurde ein auf einer Hochgeschwindigkeitskamera basierendes Überwachungssystem entwickelt, aufgebaut und evaluiert, bei dem die Kamera koaxial in den Strahlengang des Laserscanners eingebaut ist. In experimentellen Versuchen beim Laserscheiden von Elektroblechen verschiedener Dicke wurden Videos aufgenommen und mittels digitaler Bildverarbeitung ausgewertet. Anhand der Schmelzbadgröße, des Funkenfluges und der spektralen Charakteristik sekundärer optischer Prozessemissionen gelingt es dabei, einen Gutschnitt, einen Durchschnitt (Schnitt beendet) sowie einen Schlechtschnitt (die Schnittfuge wird verschweißt und schließt sich) zu unterscheiden. Dies ermöglicht eine Regelung automatisierter dynamischer Laserschneidprozesse.